Das vom Schweizer Unternehmen Waterjet entwickelte Mikro-Wasserstrahlschneiden ist mit Strahldurchmessern bis herab zu 150 Mikrometer wesentlich präziser als die branchenübliche 800-µm-Technologie. Ein Vorstoß in neue Dimensionen.

Walter Maurer, Gründer und Präsident des Verwaltungsrats der Waterjet AG im Schweizer Aarwangen erklärt: „Die bisherige Begrenzung des Arbeitsbereichs unserer F4-Maschinen bedingte sowohl technische als auch wirtschaftliche Nachteile.“ Dies begann schon mit dem Zeitaufwand für das mehrfache Zerteilen der Platten, die handelsüblich im Format 2.000 x 1.000 Millimeter geliefert werden. Zudem verblieb danach ein 200 Millimeter breiter Reststreifen, der oft genug im Schrott landete.

Mussten trotz der Größenbeschränkungen des Arbeitsbereichs Teile mit größeren Abmessungen hergestellt werden, so wurde ein Blech mit entsprechendem Übermaß eingespannt und nach einem ersten Bearbeitungsdurchgang um die erforderliche Distanz versetzt. Beim Umspannen kommt es jedoch zwangsläufig zu Versatz- und Winkelfehlern und entsprechenden Qualitätseinbußen am Werkstück.

Noch gravierender ist jedoch der Materialverlust durch den ‚Randeffekt‘ beim Verschachteln von Teilen auf der Arbeitsfläche. Die materialsparende Anordnung der Teile auf dem Blech wird umso stärker eingeschränkt, je größer die Teile im Verhältnis zu den Abmessungen der Arbeitsfläche sind. In ungünstigen Fällen können diese Gitterverluste Werte von über 50 Prozent erreichen, was deutlich über dem üblichen Durchschnitt von 30 Prozent liegt. Und last but not least kann eine größere Maschine je nach Jobcharakteristik wesentlich länger auch nach Schichtende oder ins Wochenende hinein mannlos laufen.

„Bei den erheblich größeren Abmessungen des neuen Systems mussten wir uns einiges einfallen lassen, um mindestens die gleichen Genauigkeitswerte wie bei der Vorgängerversion F4 sicherzustellen“, verrät Maurer. Das beginne schon mit dem Maschinenbett: Dieses besteht aus einer Chromstahl-Konstruktion, das mit acht Tonnen vibrationsdämpfenden Mineralbetons ausgegossen wurde.

Die drei Hauptachsen verfügen über hochpräzise Kugelrollspindeln und die Positionsmessung erfolgt durch temperaturunempfindliche Glasmessstäbe mit einer Auflösung von zehn Newtonmeter. Der Werkstückträger ist vom Wasserbecken und den darin auftretenden Vibrationen mechanisch entkoppelt. Die Wiederholgenauigkeit der Achsen liegt bei 0,5 Mikrometer. Auf der Anlage kommen auch die neuen Düsen mit einem Schneidstrahl-Durchmesser von nur noch 150 Mikrometer zum Einsatz. Damit lassen sich bei entsprechend dünnem Material Schneidspaltbreiten von nur noch 170 Mikrometer erreichen. Am Werkstück sind damit Genauigkeiten von bis zu fünf Mikrometer erzielbar.

„Die M5 weist zahlreiche Verbesserungen auf, um höchstmögliche Präzision und Reproduzierbarkeit des Arbeitsergebnisses zu gewährleisten.“

Walter Maurer, Gründer und Präsident des Verwaltungsrats von Waterjet

Für mechanische Bearbeitungen kann der Arbeitskopf zusätzlich mit einer Hochfrequenz-Bohrspindel mit eigener Z-Achse ausgerüstet werden. Damit können auch Startlochbohrungen in laminierte Materialien wie Glas- oder Kohlefaser Verbundwerkstoffe eingebracht werden. Würde man stattdessen versuchen, solche Bohrungen mit dem Höchstdruck-Wasserstrahl zu erzeugen, so könnten Materialschäden durch Delamination auftreten.

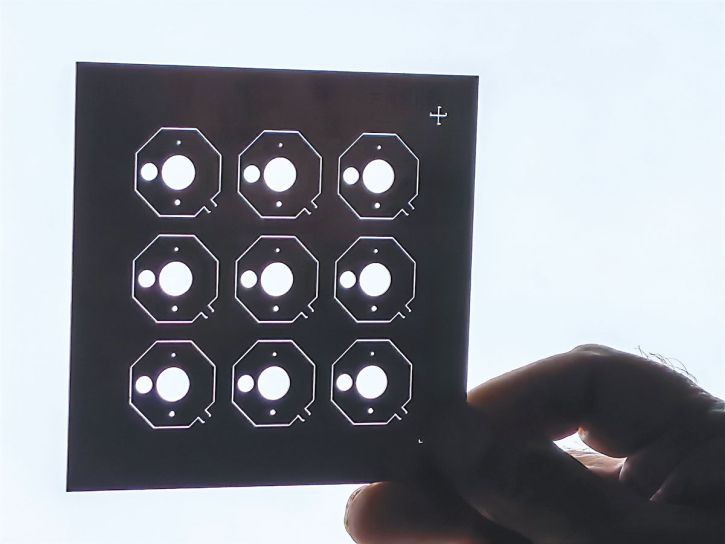

„Aufgrund genauer Untersuchungen wissen wir, dass der Wasserstrahl nie exakt rund ist. Die Rundheits-Abweichungen betragen bis zu drei Mikrometer“, weiß Maurer. Um dies zu berücksichtigen, wird nach dem Einbau einer neuen Düse die genaue Geometrie des Wasserstrahls mithilfe eines patentierten Verfahrens ermittelt. Dafür wird in einem Blech ein Loch mit einem Durchmesser von zwei Millimeter erzeugt, dessen Geometrie unter einem hochgenauen Messmikroskop exakt vermessen wird. Die dabei registrierten Rundheitsabweichungen werden als Funktion des Winkels in der Steuerung hinterlegt und beim Einsatz kompensiert. Hierfür wird die tatsächliche Kontur des Wasserstrahls jeweils tangential zur gewünschten Außenkontur des Werkstücks geführt. Voraussetzung hierfür ist, dass die CAM-Software zwischen Werkstück- und Restgitterseite unterscheiden kann.

Microwaterjet

Das Mikrowasserstrahlschneiden wurde von Walter Maurer und seinem Team von Waterjet aufgrund der hohen Nachfrage nach miniatisierten, feinmechanischen Bauteilen in der Mechatronik, Mess- und Regeltechnik, Luft- und Raumfahrt, Medizinaltechnik und Uhrenindustrie, entwickelt. Durch die fortlaufende Optimierung und Weiterentwicklung konnte der Schneidstrahl (4.000 bar, 3-fache Schallgeschwindigkeit) auf 0,2 Millimeter verkleinert werden. Das Verfahren vereint die Präzisionsvorteile des Laserschneidens mit demjenigen des Wassers: Im Material entstehen keine thermischen Spannungen, die Gefügestruktur des Werkstoffs sowie dessen Materialfestigkeit bleiben erhalten. In der Regel reichen eine CAD-Zeichnung sowie die Parameter Material, Dicke und Schnittqualität, um den Arbeitsprozess zu starten.

„Bei der CAM-Software können wir die Arbeitsparameter an spezielle Anforderungen bestimmter Bereiche der Teilekontur anpassen“, sagt Maurer. Beispiel ist das Schneiden von scharfen Ecken oder schmalen Spalten, wofür die Schnittgeschwindigkeit herabgesetzt wird, um der Teilekontur wirklich sauber folgen zu können. Diese Verlangsamung hätte bei gleichbleibendem Arbeitsdruck des Wasserstrahls allerdings eine unerwünschte Verbreiterung des Schnittspalts zur Folge.

In solchen Fällen ermöglicht die Maschinensteuerung einen zusätzlichen ‚Kniff‘, indem sie in diesem Bereich den Druck des Schneidstrahls entsprechend reduziert. Deshalb gehört zur M5 eine moderne Hochdruckpumpe mit Servoantrieb. Durch diese Kombination wird es auch möglich, den Druck bei bestimmten Operationen wie dem Einstechen vorübergehend herabzusetzen, um nachteilige Auswirkungen wie das unerwünschte Umherspritzen abrasivbeladenen Wassers nach oben zu verringern.

Eine weitere Besonderheit der Steuerung ist die Option, hochpräzise Löcher in zwei Durchgängen zu erzeugen. Im ersten Arbeitsgang wird der größte Teil der Bohrung mit maximaler Arbeitsgeschwindigkeit freigeschnitten, so dass nur noch eine geringe Restwanddicke stehenbleibt. In einem zweiten Durchgang wird diese dann mit geringerer Geschwindigkeit unter maximaler Nutzung der Möglichkeiten der Formanpassung des Strahls mit größtmöglicher Präzision herausgearbeitet. Die Vorgehensweise kann in etwa mit den Schrupp- und Schlichtdurchgängen beim Fräsen verglichen werden. Vorteil ist eine senkrechtere Schnittkante mit glatterer Oberfläche.

Besonderheit bei diesen Strategien ist das Zusammenspiel von CAM-Software (Bysoft) und speziellen MWJ-Tools in der Beckhoff-Steuerung der M5. Der Programmierer in der Arbeitsvorbereitung markiert hierfür die gewünschten Partien der Teilekontur mit entsprechenden Makros. Diese werden dann von der Steuerung erkannt und vom MWJ Tool entsprechend umgesetzt.

„Zu unseren Kunden gehören Branchen wie die Medizintechnik, die an ihre Lieferanten höchste Anforderungen bezüglich Reproduzierbarkeit der eingesetzten Prozesse stellen“, weiß Maurer. Auch diese Vorgaben könne die M5 erfüllen. So werde für jede Maschine die Maschinen- und die Prozessfähigkeit anhand von Testbearbeitungen etwa an 2-mm-Chromstahlblechen ermittelt, wobei Cpk-Werte von 1,33 angestrebt werden. Darüber hinaus werde an Konzepten zur Optimierung der Schnittkantenqualität gearbeitet.

Als weitere Maßnahme verfügt die Anlagensteuerung über die Möglichkeit, sämtliche Parameter des Prozesses in Form einer PDF-Datei zu archivieren, so dass sie auch später noch den damit produzierten Teilen zugeordnet werden können. Als weitere Funktionalität ist die Archivierung dieser Parametersätze in einer sogenannten MEF-Datei möglich. Diese Datei wird ebenfalls archiviert und reproduziert nach Aufruf exakt sämtliche damals gewählten Einstellungen der Maschine, sodass der Herstellprozess für Wiederholteile in allen Details reproduziert werden kann.

Kommentar schreiben